Mapeamento de 100% do fluxo da unidade

Equipe técnica da Ucelo analisou 43 equipamentos visando identificar gargalos e aumentar a confiabilidade dos transportadores

PROBLEMA

O objetivo desse trabalho foi mapear 43 transportadores, da preparação e extração de soja e linha de farelo e sistema de casca e pó, buscando fornecer ao cliente dados como: a capacidade atual dos equipamentos, identificação de problemas de fluxo e avaliação de equipamentos atuando como gargalos, cálculo das potências requeridas e estimativa de enchimentos dos equipamentos.

A intenção foi fazer um plano de ação, compreendendo adequações e substituições de equipamentos, para o aumento de capacidade da Unidade para 2300 toneladas por dia e a otimização dos transportadores.

diagnóstico

Para diagnosticar e solucionar os problemas, a Ucelo realizou o mapeamento dos 43 transportadores em duas etapas:

- Coleta de dados em campo: Inspeção externa e medições das estruturas (caixas, calhas, pés, cabeças, caudas, chutes e transições imediatas nas alimentações e descargas).

- Análise interna dos componentes: Avaliação de canecas, correias, correntes, engrenagens e demais itens.

soluções recomendadas

Com base nos dados coletados, foram identificadas deficiências na alimentação e descarga dos equipamentos, além da necessidade de padronização e melhorias nos sistemas de acionamento.

- Eliminação de gargalos: Redimensionamento de 27 transportadores para atender à demanda estabelecida.

- Padronização de componentes: Adoção de um padrão para 80% dos elevadores, reduzindo a complexidade de estoque.

- Aumento de velocidade operacional: Ajuste na configuração de motores e redutores.

- Substituição de equipamentos: Identificação de 9 transportadores que necessitam de substituição completa.

- Adoção de motoredutores de montagem direta: Eliminando transmissões intermediárias para maior eficiência energética.

- Monitoramento e confiabilidade operacional: Identificação de perdas de confiabilidade e problemas operacionais que demandam manutenção e inspeção. Além disso, foi recomendado o desenvolvimento de um plano de manutenção preventiva, garantindo que falhas detectadas em campo sejam corrigidas e monitoradas regularmente para preservar o desempenho dos equipamentos.

SUBSTITUIÇÃO DE CANECAS METÁLICAS

As caçambas metálicas aumentam o risco de faiscamento e consequente explosão por pó em suspensão, sendo necessária a substituição por caçambas elevadoras plásticas.

VAZAMENTO LATERAL EM CORREIA TRANSPORTADORA

Foi diagnosticado vazamento em alguns pontos da correia transportadora, com possível desalinhamento e algumas lonas soltando, o que prejudica o funcionamento geral do equipamento.

DESALINHAMENTO

Foram identificados desalinhamentos no elevadores e feita a indicação para correção.

CONCLUSÃO

Com a aplicação das recomendações feitas pelo time de engenharia, os resultados esperados são:

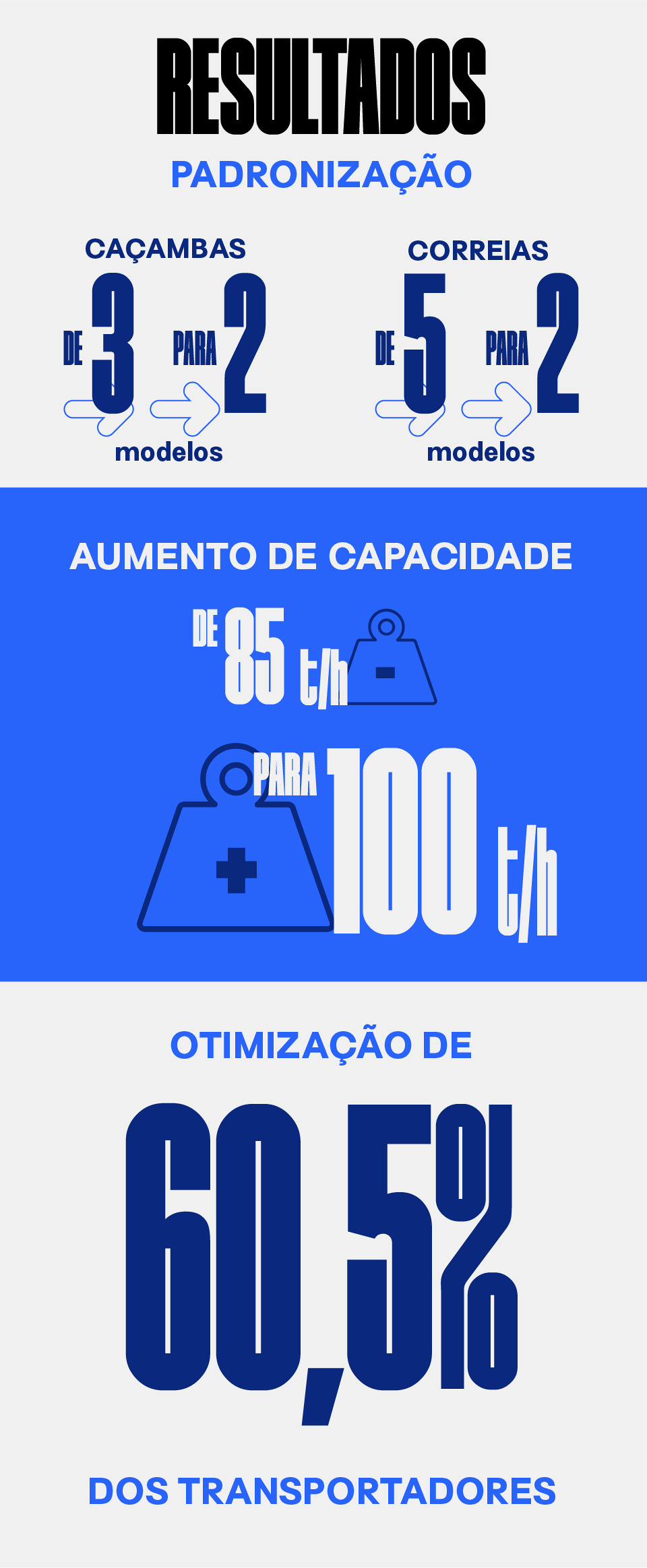

- Aumento de Performance: otimização de 60,5% dos transportadores para garantir um fluxo eficiente.

- Aumento da capacidade de moagem: De 85 t/h para 100 t/h, permitindo que a unidade atinja 2.300 t/dia.

- Redução de perdas e retorno de carga: Otimização na alimentação e descarga dos transportadores.

- Maior padronização: 33,3% de uniformização das canecas e 40% das correias, melhorando a gestão de estoque.

- Eficiência energética: Substituição de acionamentos convencionais por motoredutores diretos, reduzindo custos operacionais.