Mapeo del 100% del flujo de la unidad

El equipo técnico de Ucelo analizó 43 equipos para identificar cuellos de botella y aumentar la confiabilidad de los transportadores.

PROBLEMA

El objetivo de este trabajo fue mapear 43 transportadores en la preparación y extracción de soja, así como la línea de salvado y el sistema de cáscara y polvo. Se buscó proporcionar datos como la capacidad actual de los equipos, identificar problemas de flujo, evaluar equipos que actúan como cuellos de botella, calcular las potencias requeridas y estimar los llenados de los equipos. La intención fue hacer un plan de acción, comprendiendo adecuaciones y reemplazos de equipos, para aumentar la capacidad de la unidad a 2300 toneladas por día y optimizar los transportadores.

diagnóstico

Para diagnosticar y solucionar los problemas, Ucelo realizó el mapeo de 43 transportadores en dos etapas:

- Recopilación de datos en campo: Inspección externa y mediciones de las estructuras (cajas, tolvas, pies, cabezas, colas, chutes y transiciones inmediatas en las alimentaciones y descargas).

- Análisis interno de los componentes: Evaluación de cangilones, correas, cadenas, engranajes y otros componentes.

soluciones recomendadas

Con base en los datos recolectados, se identificaron deficiencias en la alimentación y descarga de los equipos, además de la necesidad de estandarización y mejoras en los sistemas de accionamiento.

- Eliminación de cuellos de botella: Redimensionamiento de 27 transportadores para satisfacer la demanda establecida.

- Estandarización de componentes: Adopción de un estándar para el 80% de los elevadores, reduciendo la complejidad del inventario.

- Aumento de la velocidad operativa: Ajuste de la configuración de motores y reductores.

- Reemplazo de equipos: Identificación de 9 transportadores que requieren reemplazo completo.

- Adopción de motoreductores de montaje directo: Eliminando transmisiones intermedias para mayor eficiencia energética.

- Monitoreo y confiabilidad operativa: Identificación de pérdidas de confiabilidad y problemas operativos que requieren mantenimiento e inspección. También se recomendó el desarrollo de un plan de mantenimiento preventivo para garantizar que las fallas detectadas en el campo sean corregidas y monitoreadas regularmente para preservar el rendimiento de los equipos.

SUSTITUCIÓN DE CANGILONES METÁLICOS

Los cangilones metálicos aumentan el riesgo de chispas y la consiguiente explosión por polvo en suspensión, por lo que es necesario reemplazarlos por cangilones elevadores plásticos.

FUGA LATERAL EN CORREA TRANSPORTADORA

Se diagnosticó fuga de material en algunos puntos de la correa transportadora, con posible desalineación y algunas lonas despegadas, lo que afecta el funcionamiento general del equipo.

DESALINEACIÓN

Se identificaron desalineaciones en los elevadores y se indicaron las correcciones necesarias.

CONCLUSIÓN

Con la implementación de las recomendaciones del equipo de ingeniería, los resultados esperados son:

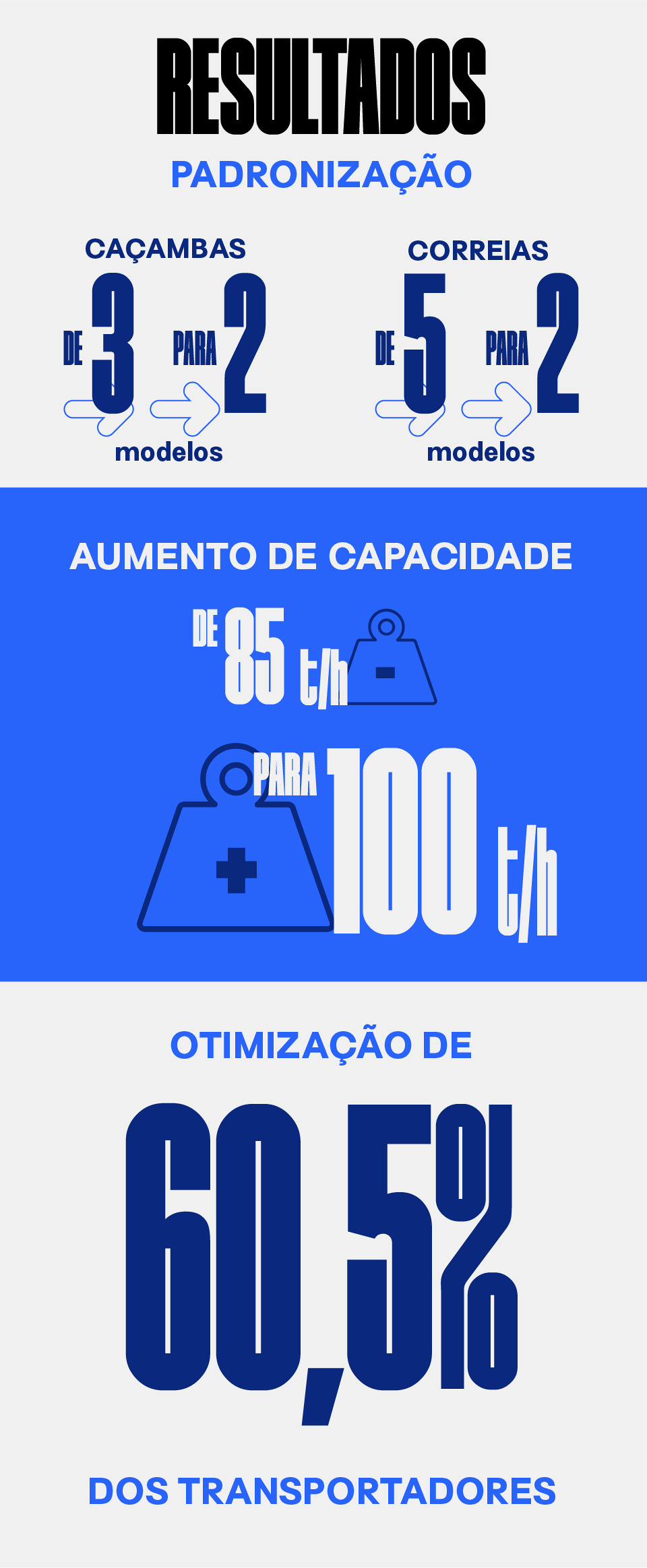

- Aumento del rendimiento: optimización del 60,5% de los transportadores para asegurar un flujo eficiente.

- Aumento de la capacidad de molienda: de 85 t/h a 100 t/h, permitiendo que la unidad alcance 2.300 t/día.

- Reducción de pérdidas y retorno de carga: optimización en la alimentación y descarga de los transportadores.

- Mayor estandarización: 33,3% de uniformidad en los cangilones y 40% en las correas, mejorando la gestión del inventario.

- Eficiencia energética: sustitución de accionamientos convencionales por motoredutores directos, reduciendo costos operativos.